Антикоррозийная изоляция секций трубопроводов

При подземной прокладке трубопроводов в результате соприкосновения их с землей трубы подвергаются коррозии. Кроме того, поверхности труб разрушаются под действием блуждающих электрических токов. Чтобы защитить трубопроводы от коррозии, применяют три типа изоляции: битумную, битумно-резиновую, пластмассовую. В зависимости от агрессивных свойств грунта битумная и битумно-резиновая изоляция по конструкции подразделяется на нормальную, усиленную и весьма усиленную, отличающиеся количеством слоев битумного покрытия и обертки. Перед нанесением изоляции поверхность труб тщательно очищают от ржавчины и загрязнений с помощью специальных трубоочистительных машин или вручную. В отдельных случаях производят химическую очистку.

После очистки поверхность труб покрывают грунтовкой. Грунтовать трубы можно двумя способами: холодным и горячим. При холодном способе очистная машина покрывает поверхность труб праймером (раствором битума в бензине при соотношении по объему 1:3). Праймер обволакивает поверхность трубы, и после испарения бензина образуется пленка толщиной 0,1—0,15 мм. При горячем"способе грунтовки на разогретую в печи до 300° С трубу наносят расплавленный битум и на горячей поверхности трубы образуется закоксовавшаяся пленка толщиной 40—50 мк, постепенно переходящая в подсушенный битум. Толщина всего слоя при этом 0,1—0,3 мм. Эта грунтовка может быть использована в качестве основного изоляционного покрытия при надземной и канальной прокладках трубопроводов.

После грунтовки на трубопровод наносят мастику, которую приготовляют в битумоварочных котлах, оборудованных смесительными устройствами. Наносят мастику на трубопровод при температуре 165—170° С. В качестве мастики применяют нефте-битум марки БН-IV. Для повышения механической прочности и твердости покрытий в битум добавлено 15—20% каолина (белой глины) и 5% резиновой крошки.

Толщина слоя битумной мастики 1,5—2 мм, битумно-резиновой до 5 мм. По горячему покрытию мастики трубопроводы спиралью обертывают крафт-бумагой, гидроизолом или бризолом. Края бумажной ленты должны перекрывать друг друга внахлестку на 20—30 мм. Края ленты из гидроизола и бризола укладывают впритык. В этом случае между витками допускается зазор не более 2 мм.

Наружную поверхность трубопровода обертывают защитным слоем из крафт-бумаги.

В последнее время для антикоррозийной изоляции трубопровода начали применять пластмассовые покрытия из пленки полиэтилена или полихлорвинила. Пленку в виде ленты смазывают полиизобутиленовым клеем и. наматывают спиралью на трубопровод.

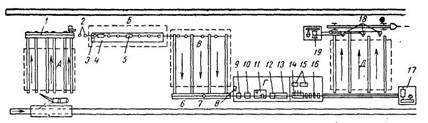

Рис. 115. Схема поточной механизированной линии для сборки, сварки и гидроизоляции секций трубопроводов с условным проходом 100—500 мм:

А — стеллаж для труб, Б — отделение сварки, В — промежуточный стеллаж, Г—отделение изоляции.

Д — стеллаж для готовых секций; 1, 1— транспортеры, 2 — приемные роликовые опоры линии сварки, 3, 8 — пульты управления подачей труб, 4 — трубосварочный вращатель, 5 — головка ТСГ-6,

6 — подаватель труб на транспортер, 9. — печь сушки труб, 10 — приводная станция, 11 —камера очистки, 12 — машина для нанесения праймера, 13 — камера сушки, 14 —^ ванна с разливочным коллектором, 15 — котлы для плавления и нагрева битума, 16 — тележки, 17 — лебедка для вытягивания тележек, 18 — погрузочное устройство, 19 — лебедка и пульт управления погрузочным устройством

Все работы по антикоррозионной изоляции трубопроводов необходимо выполнять механизированным способом в стационарных мастерских или в полевых условиях. При монтаже трубопроводов из отдельных секций их изолируют централизованно в мастерских непосредственно после сборки и сварки секций.

На рис. 115 показана схема поточной механизированной линии для сборки, сварки и антикоррозийной изоляции секций трубопроводов с условным диаметром от 100 до 500 мм длиной до 40 м. Все технологические операции в поточной линии полностью механизированы. Трубы располагаются на наклонном стеллаже, откуда с помощью сбрасывателя скатываются на транспортер 1. Транспортер подает трубы на приемные роликовые 2 и в специальный трубосварочный вращатель 4 (центратор). Всеми операциями по подаче труб управляют с пульта 3. Трубосварочный вращатель центрирует стыки труб между собой без предварительной сборки и сваривает корневой слой шва в среде углекислого газа с помощью автомата, имеющего головку ТСГ-6. Второй и последующие слои цгва также свариваются автоматически в среде углекислого газа второй головкой ТСГ-6, установленной на передвижной тележке.

После сварки с помощью приводных опорных роликов секция поступает на промежуточный стеллаж В, где осуществляется контроль качества сварных швов рентгеноскопией на установке РУП-120-5; затем секция поступает по транспортеру 7 в отделение изоляции. Операциями по подаче труб управляют с пульта 8.

В отделении изоляции секции проходят сушку в печи 9 и попадают на приводную станцию 10, которая обеспечивает их поступательно-вращательное движение. Затем секции последовательно проходят через камеру очистки 11, машину 12 для нанесения праймера, сушильную камеру 13 и ванну 14 для нанесения изоляции, оборудованную котлами 15 для плавления и нагрева битума. Покрытые изоляцией секции вывозят на специальных тележках 16 и автоматически разгружают на стеллаж Д. Погрузка секций на плетевозы производится также специальным устройством 18, оборудованным лебедкой и пультом управления 19. Обслуживают поточную линию семь рабочих (трое на участке сварки и четверо на участке изоляции). Производительность линии при среднем диаметре труб 200 мм составляет 100—120 м секций в час на участке сварки и 60—70 м секций в час на участке изоляции.

1. Какие типы изоляции применяют для защиты трубопровода от коррозии при подземной прокладке.

2. Какую схему поточной линии используют для гидроизоляции секций трубопроводов?

Все материалы раздела «Изготовление трубопроводов» :

● Технология централизованного изготовления

● Сборка элементов и узлов трубопроводов

● Испытание и маркировка узлов

● Организация труда при изготовлении узлов, основные правила техники безопасности

● Изготовление сварных труб и секционных отводов

● Изготовление сварных тройниковых соединений и П-обраных компенсаторов

● Сборка и сварка прямолинейных секций

● Антикоррозийная изоляция секций трубопроводов

● Состав проектной документации трубопроводов

● Монтажно-технологическая схема и монтажный чертеж трубопроводов

● Деталировочные чертежи трубопроводов

● Нормы и правила сооружения трубопроводов